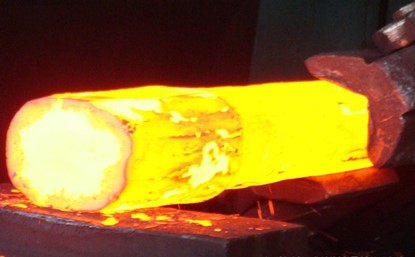

Fil-proċess tal-forġa, it-taqlib jirreferi għad-deformazzjoni ta 'biċċa tax-xogħol biex iżżid id-dijametru tagħha billi tikkompressa l-għoli tagħha. Parametru kritiku fit-taqlib huwa l-proporzjon għoli għad-dijametru (proporzjon H/D), li għandu rwol ewlieni fid-determinazzjoni tal-kwalità tal-prodott finali u l-fattibilità tal-proċess. Il-proporzjon għoli għad-dijametru jintuża biex jiżgura li d-deformazzjoni tibqa 'kontrollata u uniformi, u tipprevjeni kwistjonijiet bħal qtugħ, qsim, jew falliment tal-materjal.

X'inhu l-Proporzjon Għoli għal Dijametru?

Il-proporzjon għoli għal dijametru (proporzjon H/D) huwa l-proporzjon bejn l-għoli (jew it-tul) tal-biċċa tax-xogħol u d-dijametru tagħha qabel il-forġa. Dan il-proporzjon jgħin biex jiddefinixxi kemm materjal jista 'jiġi deformat permezz tal-proċess ta' taqlib. Tipikament, l-iżgħar il-proporzjon, l-aktar fattibbli l-proċess taqlib isir minħabba li materjali iqsar u eħxen jistgħu jifilħu forzi kompressivi akbar mingħajr buckling jew difetti jiżviluppaw.

Pereżempju, proporzjon H/D aktar baxx, bħal 1.5:1 jew inqas, jindika biċċa tax-xogħol stubby, li tista 'timmaniġġja tagħbijiet kompressivi għoljin mingħajr riskji sinifikanti ta' instabbiltà. Min-naħa l-oħra, proporzjon ogħla, bħal 3:1 jew aktar, ikun jeħtieġ konsiderazzjoni aktar bir-reqqa, peress li l-biċċa tax-xogħol issir aktar suxxettibbli għal difetti ta 'deformazzjoni.

Kif tiddetermina l-Ottimal H/D Proporzjon?

Il-proporzjon H/D ideali jiddependi fuq diversi fatturi, inklużi l-proprjetajiet tal-materjal, it-temperatura tal-materjal waqt il-forġa, u l-grad ta 'deformazzjoni meħtieġ. Hawn huma l-passi ewlenin biex jiġi ddeterminat l-aħjar proporzjon H/D għat-taqlib:

- Proprjetajiet Materjali: Materjali differenti juru saħħiet kompressivi u duttilità differenti. Materjali aktar artab, bħall-aluminju, jistgħu isofru aktar deformazzjoni mingħajr qsim, filwaqt li materjali aktar iebsa bħall-azzar b'karbonju għoli jistgħu jeħtieġu proporzjon H/D aktar baxx biex jevitaw stress eċċessiv. L-istress tal-fluss tal-materjal, jiġifieri, l-istress meħtieġ biex ikompli jiddeforma l-materjal plastikament, għandu jiġi kkunsidrat.

- Kundizzjonijiet tat-Temperatura: Il-forġa sħuna tipikament titwettaq f'temperaturi li jtejbu d-duttilità tal-materjal u jnaqqsu l-forza meħtieġa. Temperaturi ogħla jippermettu deformazzjoni akbar, li tippermetti proporzjon akbar għoli għal dijametru. Għall-forġa kiesħa, il-proporzjon H/D għandu jinżamm iżgħar minħabba r-riskju akbar ta 'twebbis tax-xogħol u qsim.

- Grad ta 'Deformazzjoni: L-ammont ta 'deformazzjoni meħtieġ huwa aspett importanti ieħor. Jekk ikun meħtieġ tnaqqis sinifikanti fl-għoli, li jibda b'proporzjon H/D aktar baxx huwa ta 'benefiċċju biex jiġi żgurat li l-biċċa tax-xogħol tista' tgħaddi mill-kompressjoni meħtieġa mingħajr difetti.

- Evitar Difetti: Meta jiġi ddeterminat il-proporzjon H/D, huwa essenzjali li jiġu evitati difetti bħal buckling, li jseħħ meta l-materjal jintewa jew tikmix waqt il-kompressjoni. Biex tevita l-buckling, regola ġenerali hija li tuża proporzjon H/D inizjali ta 'inqas minn 2:1 għall-forġa mqalleb ġenerali. Barra minn hekk, il-lubrikazzjoni u d-disinn xieraq tad-die huma kruċjali biex jimminimizzaw il-frizzjoni u jiżguraw deformazzjoni uniformi.

Eżempju Prattiku

Ikkunsidra l-każ li tħawwad billetta ċilindrika ta 'l-azzar. Jekk l-għoli inizjali tal-billetta huwa 200 mm u d-dijametru huwa 100 mm, il-proporzjon H/D ikun 2:1. Jekk il-materjal huwa relattivament artab, u l-forġa sħuna hija impjegata, dan il-proporzjon jista 'jkun aċċettabbli. Madankollu, jekk tintuża l-forġa kiesħa, it-tnaqqis tal-għoli biex jitnaqqas il-proporzjon H/D jista 'jkun meħtieġ biex jiġi evitat il-buckling jew il-qsim matul il-proċess ta' taqlib.

Konklużjoni

Il-proporzjon għoli għal dijametru fit-taqlib huwa aspett fundamentali tal-forġa li jiddetermina s-suċċess tal-proċess. Billi tevalwa bir-reqqa l-proprjetajiet tal-materjal, it-temperatura u r-rekwiżiti ta 'deformazzjoni, jista' jiġi stabbilit proporzjon ottimali, li jiżgura l-produzzjoni ta 'komponenti falsifikati ta' kwalità għolja u mingħajr difetti.

Ħin tal-post: Settembru-18-2024